[vc_row us_bg_image_source=”media” us_bg_image=”3481″ us_bg_overlay_color=”rgba(29,29,29,0.53)”][vc_column][vc_column_text]

Réfection d’un moteur XK

[/vc_column_text][/vc_column][/vc_row][vc_row height=”small”][vc_column][vc_column_text]

Aujourd’hui, remontage d’un 6 cylindres XK Jaguar. Ici, dans sa version 3.8 L ( Type E de 62).

Nous n’allons pas entrer dans le détail concernant le démontage de la bête car il n’y a aucune difficulté particulière.

Avant le remontage, vous aurez au préalable confié au rectifieur de votre choix les organes suivants :

– Vilebrequin :

1- Radio, afin de détecter la moindre fissure interne. Si fissure…..poubelle !

2- Rectification (si besoin).

3- Dé-bouchonnage des manetons. Vous seriez surpris de constater comment ces passages d’huile, ô combien importants pour la longévité du moteur, peuvent s’encrasser et se colmater années après années.

3- Contrôle de la flèche

4- Rectification du palier arrière et de sa coquille pour la pose d’un joint spi moderne en lieu et place de la tresse amiantée (pas obligatoire mais fortement conseillé)

– Bloc moteur :

1- Epreuve (toujours pour détecter la moindre fissure)

2- Détartrage. Indispensable. Nous le faisons à l’acide chlorhydrique, en laissant le circuit d’eau mijoter pendant 1/2 journée. (bien rincer après et neutraliser l’action de l’acide avec une base, type rinçage à la lessive St Marc)

3- Rectification, si la cote précédente ne peut plus être utilisée ( rayure des cylindres, ovalisation, etc.)

4- Rectification du plan de joint (si nécessaire).

– Bielles :

1- Remplacement des bagues de bielles et des boulons (quasi obligatoire).

2- Equilibrage (au gramme près) des bielles.

– Pistons :

1- Si vous conservez les anciens pistons, remplacement au minimum de la segmentation.

2- Dans les deux cas (pistons anciens ou neufs), équilibrage (au gramme près).

– Culasse :

1- Epreuve

2- Rectification du plan de joint

3- En fonction de l’usure de votre moteur, un certain nombre d’interventions peuvent être nécessaires (passage au sans plomb, simple rodage de soupapes, réglage du jeu aux soupapes, etc.)

– Volant moteur : Rectification

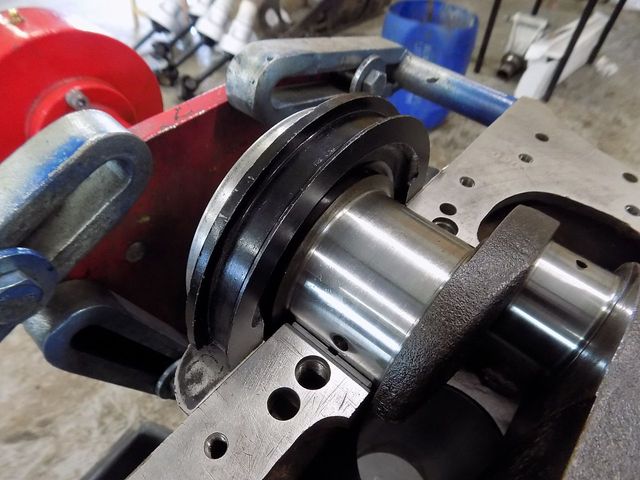

– Equilibrage : Equipage mobile soit Damper, vilebrequin, bielles/pistons, volant moteur et plateau d’embrayage (mécanisme) + toute la visserie nécessaire.

Cette liste n’est pas exhaustive.

Avec toutes ces pièces à dispo, correctement usinées, le remontage peut commencer.

Important, lors du remontage d’un moteur, tout doit être d’une propreté impeccable. Passer le temps nécessaire à nettoyer le vilebrequin, les bielles, les pistons ( si les anciens sont réutilisés ) ainsi que toutes les pièces que vous allez conserver.

On y va…

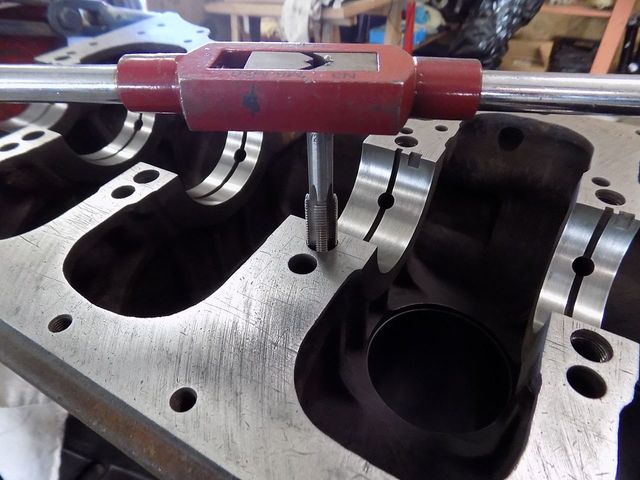

Première chose, le nettoyage du bloc avant peinture. Repasser si besoin un coup de 600 sur tous les plans de joint. Passer le taraud dans chaque filetage du bloc, spécialement ceux des paliers de vilebrequin.

Déposer, si ce n’est déjà fait, toutes les pastilles de sablage et bien nettoyer les contours des pastilles dans le bloc. Passer un coup de lime léger sur les arêtes des supports de coussinets de paliers.

Bien nettoyer les supports de coussinets, en premier au 600 puis à la laine d’acier ou au 1000.

Nettoyer TOUS les passages d’huile du bloc. Au goupillon avec un solvant type nettoyant freins puis à l’air comprimé. Un fois que tout est propre, cacher les plans de joint au tiro et…peindre. Sur les blocs XK, nous utilisons une peinture haute température noire brillante au pinceau. Le brillant de matifie rapidement et on obtient un beau satiné. 2 couches au minimum.

Pose des pastilles de sablage. Sur les 3.8 L elles sont livrées concaves. Elles doivent être frappées en place afin que la pastille s’élargisse et remplisse son logement. C’est une opération assez délicate car si la pastille n’est pas bien placée, elle va fuir et une fois le monteur remonté, vous n’avez vraiment pas envie d’avoir ce genre de problème… Pour s’assurer d’un étanchéïté parfaite, nous collons les pastilles à la Loctite verte et dans le cas présent, (ceinture et bretelles ) nous les strappons, comme sur un moteur de course.

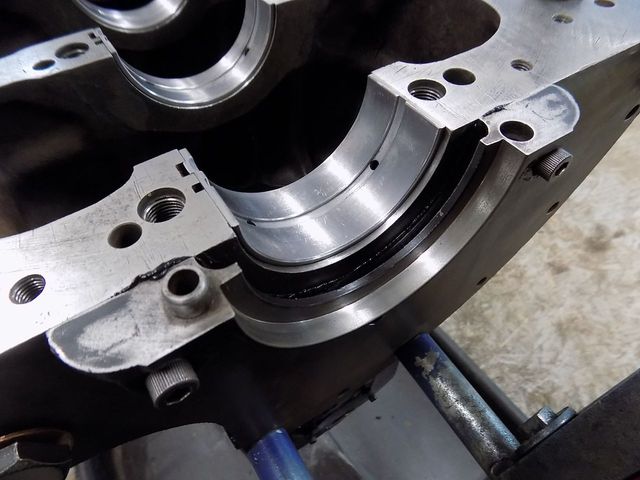

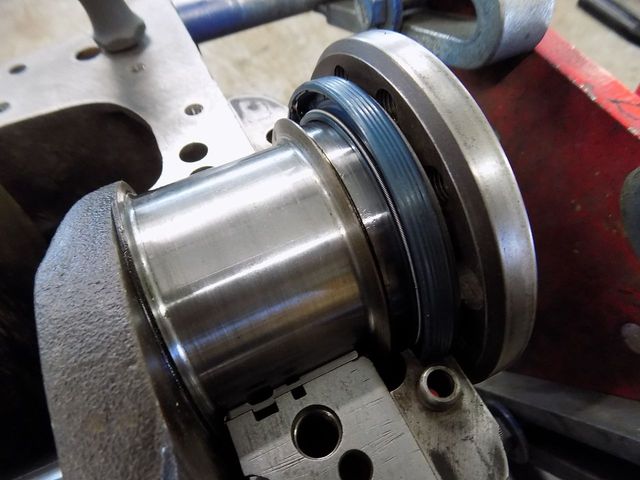

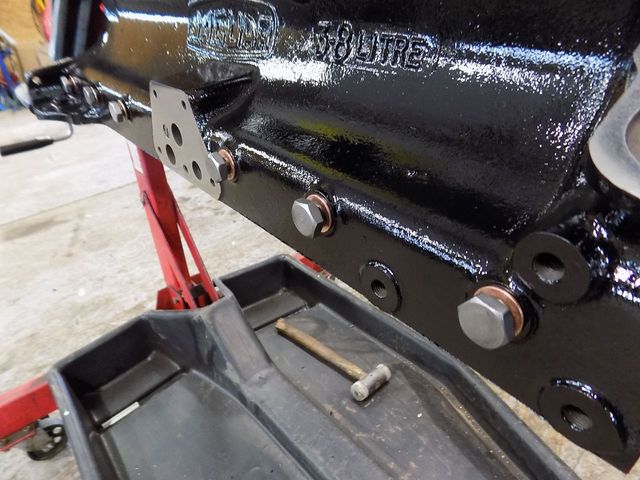

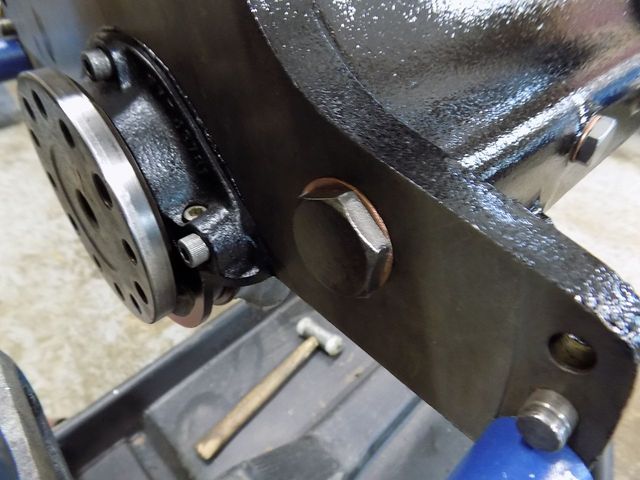

On attaque ensuite avec la pose du vilebrequin. On place en premier la demi-coquille du palier arrière ( 3 vis allen sur le bloc ), là où va s’installer notre joint spi (celui qui remplace l’antique tresse amiantée). On pose les coussinets de vilebrequin coté bloc, en les huilant généreusement. On met le joint spi ( que l’on aura préalablement découpé en partie ) en place au niveau du palier arrière et on pose le vilebrequin dans le bloc. On referme la coquille de spi arrière en posant son autre moitié supérieur ( 2 vis allen ).

Viennent ensuite les paliers de vilebrequin. Ils sont numérotés et il est très important de les placer dans l’ordre, en fonction de leur numéro. Vous pouvez conserver les anciens boulons de palier de vilebrequin.

Ils sont très costauds. Serrer le tout au couple et s’assurer à intervalles réguliers que le vilebrequin tourne sans contrainte. Pour freiner les boulons de paliers, deux possibilités : A l’ancienne, avec des arrêtoirs métalliques qui se replient sur les faces du boulon ou poser des rondelles spéciales, comme sur les moteurs d’XJ6. C’est cette dernière solution que nous avons choisie. Les boulons sont montés à la graisse de montage spéciale.

Une fois les paliers serrés au couple, nous contrôlons le jeu axial du vilebrequin.

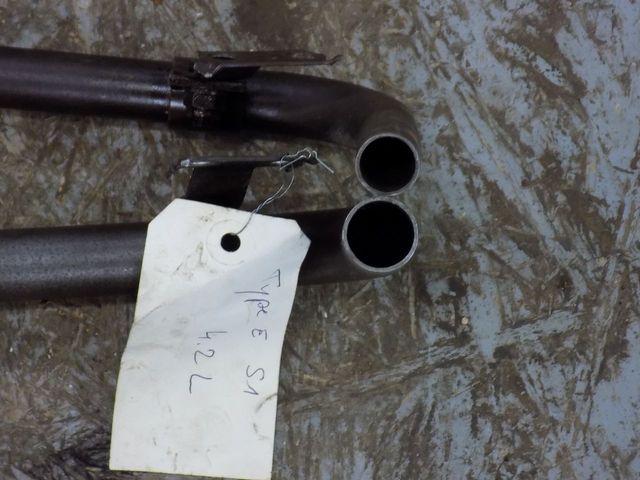

Nous passons au circuit de graissage. Ayant un peu de stock en pièces N.O.S, nous remplaçons la durite rigide d’aspiration de pompe à huile par un modèle 4.2 L, de plus gros diamètre. Notez la différence à ce niveau entre un 3.8 et un 4.2….

Nous replaçons aussi les bouchons extérieurs des galleries d’huile.

Viennent ensuite la mise en place des bielles et des pistons. Chaque bielle retrouve son piston. Les pistons reprennent leur place un par un dans le bloc et le chapeau de bielle est serré au couple. Noter que, une fois n’est pas coutume, le cylindre n°1 n’est pas à l’avant mais coté volant moteur.

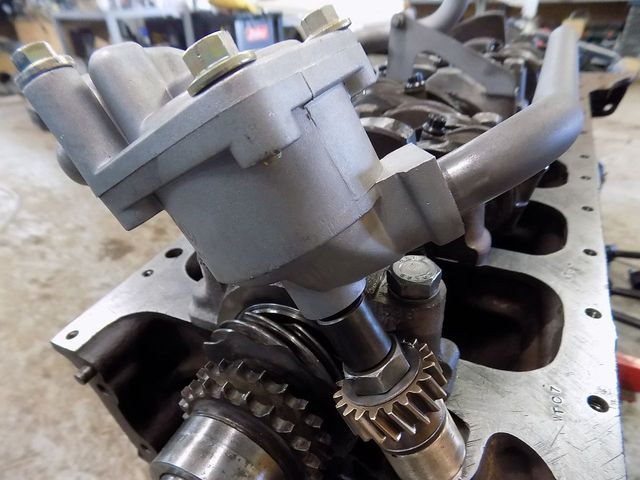

On place l’axe d’allumeur, en prenant soin de l’orienter correctement, la pompe à huile ( gros débit dans notre cas ) et les durites rigides de pompe à huile. Si vous avez acheté une pompe à huile neuve ( ce qui est vivement conseillé ! ), il y a de grande chance pour que vous aillez dans les mains une pompe à huile de 4.2. Dans ce cas, les diamètres étant différents, une bague d’adaptation est nécessaire pour placer la durite rigide de 3.8 l dans la pompe 4.2. Coller cette bague à la Loctite.

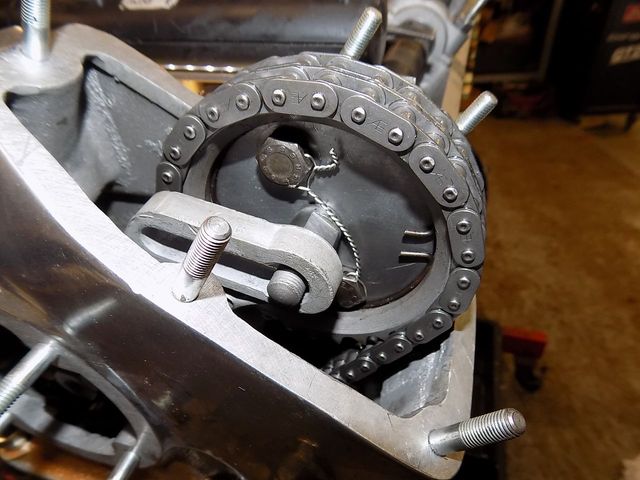

Nous passons à la distribution, que vous aurez complètement refaite au préalable bien sur ! Chaines, tampons, tendeur…tout est neuf…

L’ensemble est monté sur le moteur. Le tendeur reprend sa place, sans oublier le petit tamis conique qui se trouve derrière.

Une fois tous les tampons et guides posés, on replace le couvercle de distribution et on retourne la bête pour lui placer son carter d’huile ( parfaitement nettoyé lui aussi bien sur !)

Notez qu’il s’agit d’un des premiers 3.8 L pour Type E avec son carter d’huile lisse. Les modèles suivants ont un carter nervuré.

On remonte le pied de filtre à huile, en l’ayant démonté et refait.

Ca commence à ressembler à un moteur. Un point important à cette étape est de déterminer précisément le point mort haut. C’est essentiel pour les règlages moteur. A la fois pour la calage de la distribution mais aussi pour le réglage de l’allumage. Trouver le “vrai” point mort haut est facile.

La théorie : Avec un comparateur, tourner le vilebrequin jusqu’a ce que l’aiguille arrive à son plus haut niveau. Continuer à tourner jusqu’à ce que l’aiguille commence à descendre. Le “vrai” point mort haut est entre les deux.

La pratique : Prendre un repère sur le moteur avec un fil d’acier ( style fil de grillage ) et faire un trait provisoire sur le damper lorsque l’aiguille est au plus haut. Continuer à tourner et faire un trait provisoire lorsque l’aiguille commence sa descente. Le vrai point mort haut se situe entre les deux traits. Il suffit alors de faire glisser le témoin d’allumage sur le carter d’huile en face du trait gravé sur la damper. Laisser le bas moteur au point mort haut.

Nous passons après à la culasse ( préalablement reconditionnée bien sûr ! ). Monter des goujons neufs. Les visser à la Loctite bleue. En effet, mis à part aux extrémités, le bout des goujons trempe dans le circuit de refroidissement… Une fois les goujons en place, placer le joint de culasse et…la culasse.

Serrer la culasse au couple préconisé

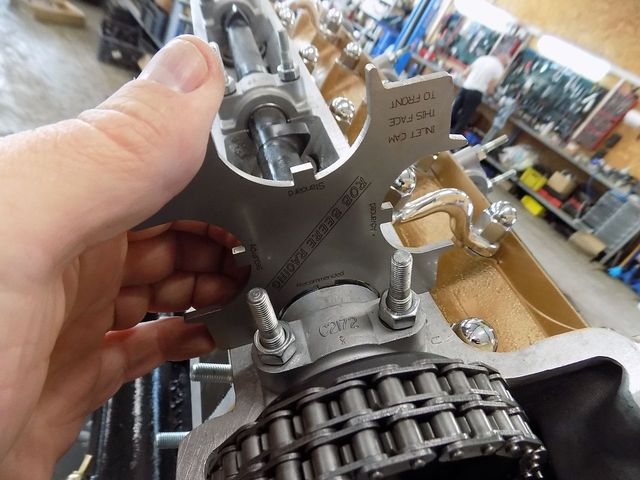

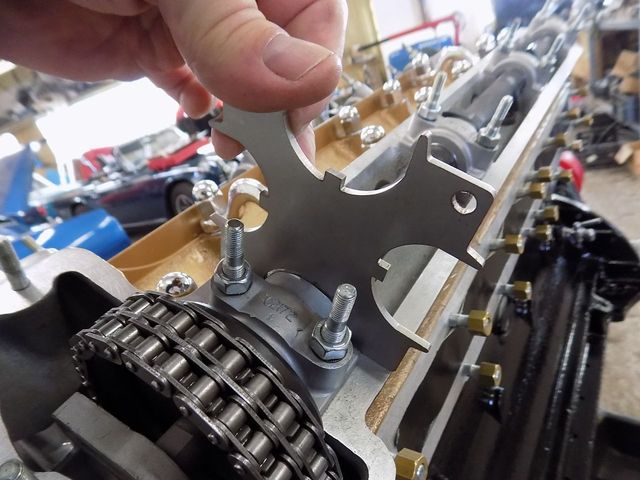

La culasse en place et serrée au couple, il faut caler la distribution. Avec l’outil approprié, vérifier que les arbres à cames sont dans la bonne position ( encoche dans l’arbre à came vers le haut ). Placer l’outil de telle sorte qu’il s’insère autour de l’arbre à cames sans forcer.

Placer les deux roues crantées de la chaine dans les logements en bout de chaque arbre à cames et les maintenir en place. Tendre la chaine ( léger hein, pas comme une brute ! ) par le biais de l’excentrique, au centre et sur le devant de la culasse. Faire correspondre les trous de chaque roue crantée avec ceux de l’arbre à cames. Les roues crantées sont en deux parties, maintenues ensemble par un clip. Faire sauter le clip et tourner la partie centrale sans bouger la partie crantée. Visser un boulon sur chaque arbre à cames et remettre le clip en place. Si le boulon est difficile à visser, NE PAS FORCER ! Faites alors tourner la partie centrale de 180° ( 1/2 tour ) et réessayer. Ca doit être ok.

Les deux roues crantées en place sur chaque arbre à cames et vissées par un boulon, tourner le moteur au vilebrequin afin de pouvoir visser le deuxième boulon. Stopper les deux boulons au fil à freiner. Si vous n’en avez pas ( ou si vous ne savez pas vous servir d’une pince à freiner ), poser les boulons à la loctite bleue. Reposer le reniflard avant, avec un tamis, des joints et des rondelles de cuivre neuves.

Votre moteur est quasi terminé. Il reste à poser quelques bricoles comme le robinet de vidange du circuit de refroidissement, les durites de remontée d’huile vers la culasse ( avec des joints neufs ), les bougies et la pompe à eau ( neuve ou refaite ).

Vous avez maintenant sous les yeux un des plus beaux moteurs jamais commercialisé. Ce moteur, bien conçu et très agréable à utiliser, a commencé sa carrière en 1948 ( première XK120 ) pour la finir en 1986 sur les dernières XJ6… Entre temps, et sous une forme quasi identique, il a gagné 5 fois les 24h du Mans et a brillé dans des voitures aussi différentes que la Type C, la MK7, la 420G ou bien sur la Type E. Dans cette dernière configuration, avec sa rampe trois carbus et ses échappement inox….on pourrait presque s’en servir comme table de salon !

[/vc_column_text][ultimate_spacer height=”20″][/vc_column][/vc_row]